Wybierając powłokę odporną na korozję, klient często staje przed wyborem - podkład czy emalia gruntująca? Jeśli podkładem jest szkliwo, który wybrać? Jaka jest różnica między emaliami gruntowymi? Poniżej postaramy się odpowiedzieć na te pytania.

Tak więc emalia podkładowa jest materiałem do farb i lakierów, który łączy właściwości podkładu (funkcja ochronna) i powłoki wykończeniowej (funkcja dekoracyjna) powłok. Są niezbędne w celu ochrony powierzchni przed wpływem czynników zewnętrznych (atmosferycznych, UV, chemicznych itp.) I nadania jej estetycznego wyglądu. Zatem zastosowanie emalii podkładowych może obniżyć koszty pracy, a tym samym zwiększyć zdolność produkcyjną do produkcji produktów w porównaniu z zastosowaniem systemu powłokowego - podkład + emalia. Pytanie z jakim rodzajem szkliwa podkładowego jest nieco bardziej skomplikowane. Wybór zasięgu zależy od szeregu różnych kryteriów, które rozważymy później.

Rodzaje emalii podkładowych

Zgodnie z rodzajem głównej substancji błonotwórczej emalie podkładowe są podzielone:

- alkid, alkid-uretan,

- akryl

- chlorek winylu

- żywica epoksydowa

- poliuretan.

W segmencie „Budowlane konstrukcje metalowe” najczęściej stosowane są emalie alkidowe, alkidowo-uretanowe.

- łatwość aplikacji

- szybki czas schnięcia

- wysokie właściwości antykorozyjne

- stosunkowo niski koszt materiałów

Epoksydowe podkłady-emalie to zaawansowane technologicznie, grubowarstwowe materiały, które można stosować zarówno jako niezależną powłokę, jak i jako podkład w systemie z powłoką wykończeniową. Z reguły mają one wysokie właściwości antykorozyjne, ale należy pamiętać, że podczas pracy w otwartej atmosferze przemysłowej powłoka nie jest odporna na promieniowanie UV i konieczne jest pokrycie wykończeniem emalią poliuretanową.

Wskazówki dotyczące wyboru

Główne punkty, które należy wziąć pod uwagę przy wyborze emalii podkładowej:

- warunki pracy

- obecność agresywnych czynników środowiskowych,

- wymagany okres trwałości powłoki

- materiał podłoża

- czas schnięcia powłoki

- warunki barwienia

Tak więc, wybierając powłokę, należy oprzeć się nie tylko na jej własnych właściwościach, ale także na warunkach pracy i działaniu obiektu.

Skład i specyfikacja

Podkład antykorozyjny stosuje się głównie do metalu, aby nie pokrył się rdzą, a poza tym nie ma śladów korozji. Przed rozważeniem opcji powlekania części metalowych podkładem należy rozważyć główne składniki takiego materiału:

- Skład tej substancji zawiera pewną ilość rozpuszczalnika (zwykle niewielką dawkę).

- Istnieje również zwykły lakier, a także specjalna kompozycja do utwardzania nałożonej substancji.

- Oddzielnie konieczne jest podkreślenie obecności specjalnego pigmentu, który daje tradycyjny szary odcień.

- Dodatkowo kompozycja zawiera substancje, które znacznie poprawiają właściwości adhezyjne.

Często ta opcja (podkład 992 lub inne kompozycje) jest stosowana do dużych powierzchni i podczas gruntowania samochodu. Taki materiał charakteryzuje się umiarkowanym zużyciem na metr kwadratowy. Hartowanie jest wystarczająco szybkie. Materiał charakteryzuje się lepszą przyczepnością. Ponadto opcja gleby jest idealna do pracy w różnych warunkach temperaturowych.

To jest ważne Po całkowitym wyschnięciu powstaje film o grubości do 60 μm, co minimalizuje ilość powłoki nałożonej na element.

Zużycie na 1m2

Podczas nakładania powłoki odpornej na korozję obserwuje się różne zużycie urządzenia w zależności od narzędzia użytego do pracy i zastosowanej technologii. Rozważ główne parametry przepływu:

- po nałożeniu pędzlem obserwuje się zwiększone zużycie, które osiąga 300-400 gramów na metr kwadratowy,

- zastosowanie wałka do pracy pozwala obniżyć tę wartość do 200-250 gramów na metr kwadratowy,

- w dobrze wentylowanych pomieszczeniach można użyć sprayu, który zmniejszy zużycie do 150-200 gramów na metr kwadratowy,

- zwykle, nakładając warstwę kompozycji na 40 mikronów, trzeba użyć 200-250 gramów kompozycji.

W zależności od wymaganej grubości można zastosować określoną technikę aplikacji.

Mechanizm ochrony antykorozyjnej

W tym przypadku mówimy o opcjach użycia kompozycji i wpływie na ewentualną manifestację rdzy na metalowej powierzchni. Rozważ bardziej szczegółowo przypadki użycia:

- dla niezależnej warstwy ochronnej przed korozją lub rdzą na produktach metalowych,

- specjalna obróbka powierzchni w miejscach, w których występuje spawanie lub inne opcje przyczepności,

- gruntowanie cynkową podstawą do późniejszego nałożenia określonego lakieru na wierzch

W tym przypadku ochrona polega na tym, że substancja osadzona na powierzchni tworzy film o gęstej strukturze, który nie przepuszcza powietrza ani wilgoci, a także przeciwdziała innym szkodliwym czynnikom.

To jest ważne Podczas stosowania kompozycji można wyróżnić następujące mechanizmy ochronne: niezależne, dodatkowe i złożone przy stosowaniu równych proporcji barwnika i gleby.

Zalety i wady

Ta substancja ma wiele zalet i pewne wady. Rozważ bardziej szczegółowo główne cechy podkładu:

- stosunkowo niskie zużycie

- dobra przyczepność

- niezbędne właściwości antykorozyjne,

- szybkie schnięcie kompozycji,

- lekki zapach.

Pomimo wielu pozytywnych cech, istnieją również pewne wady. Kompozycja jest stosowana tylko do metali. Najpierw należy dokładnie przygotować powierzchnię. Użyj małego pojemnika pod pokrywą. Wentylacja pomieszczenia zajmie dużo czasu. Wymagany sprzęt ochronny.

Funkcje aplikacji

W praktycznym zastosowaniu tego komponentu obowiązkowe są niektóre funkcje, a mianowicie:

- wcześniej powierzchnia musi być odpowiednio przygotowana, a następnie odtłuszczona,

- przed bezpośrednim użyciem należy dokładnie wymieszać podkład do jednorodnej masy,

- w razie potrzeby dodać rozpuszczalnik w celu zmniejszenia lepkości kompozycji i czasu jej zestalenia,

- substancję można nakładać w dowolny dogodny sposób, jednak grubość warstwy zależy od zastosowania.

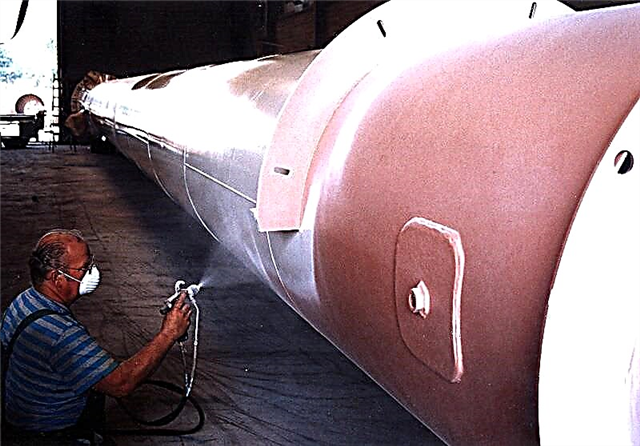

Ponadto należy zauważyć, że substancja jest stosowana w obecności odpowiedniego respiratora i sprzętu ochronnego. Szczególnie należy monitorować obecność ochrony podczas pracy z pistoletem natryskowym.

To jest ważne Aby osiągnąć maksymalny efekt, metal odtłuszcza się specjalnym składem przed aplikacją (rozpuszczalnik lub benzyna wysokooktanowa).

Główne rodzaje gleby na powierzchnie metalowe

Do tej pory różne rodzaje gleby na produkty metalowe znajdują się w bezpłatnej sprzedaży. Rozważ bardziej szczegółowo najpopularniejsze i najpopularniejsze rodzaje kompozycji:

- substancje na bazie cynku

- podkład na bazie akrylowej,

- podkłady epoksydowe do powierzchni,

- podkłady alkidowe.

Możesz również wyróżnić inne opcje podkładu, ale są one stosowane absolutnie dla innych materiałów powłokowych, ponadto różnią się znacznie składem i kolejnością użycia.

To jest ważne W każdym indywidualnym przypadku przewidziana jest specjalna procedura nakładania i warunki stosowania podkładu antykorozyjnego.

Cechy akrylowego podkładu na powierzchnie metalowe

Takie urządzenie wyróżnia się na tle ogólnych zastosowanych odmian gruntowania. Ten typ ma dość wysoki koszt. Najdłuższa żywotność, a także stosunkowo szybkie schnięcie i lepsza przyczepność. Wszystko to jest dostępne, ponieważ akryl działa jako składnik pomocniczy, który wspaniale oddziałuje z metalową powierzchnią.

Obróbka powierzchni i powlekanie

Aby jakościowo przygotować część lub inny element konstrukcyjny do nadchodzącego malowania, należy wykonać następujące czynności:

- Wstępnie korozja jest usuwana z metalu.

- Następnie jest polerowany.

- Przeprowadzane jest dalsze odtłuszczanie.

- Następnym krokiem jest nałożenie warstwy gleby na powierzchnię.

- Po całkowitym wyschnięciu należy nałożyć kolejną warstwę.

Pierwsze powłoki zaleca się nakładać pędzlem lub wałkiem, a ostatnie warstwy najlepiej rozpylać z pistoletu natryskowego.

To jest ważne Ponieważ kompozycja leży w gęstej i grubej warstwie, dwie lub trzy powłoki mogą wystarczyć do całkowitego przetworzenia części.

Przegląd popularnych producentów

Do tej pory różne firmy wytwarzają podobne produkty. Następujące marki można odróżnić od ogólnego rynku części:

- Podkład marki VGT.

- Jakość produktów Tikkurila.

- Dobry producent Ceresit.

- Wysokiej jakości materiały KUDO.

- Lakiery domowe BRIGHT i Prestige.

Wybierając najbardziej odpowiedni element, zaleca się polegać nie tylko na właściwościach i metce cenowej, ale także brać pod uwagę opinie klientów i rekomendacje ekspertów.

Funkcje

Akrylowe podkłady-emalie przeznaczone są do malowania powierzchni metalowych, w tym:

- pojazdy

- obiekty infrastruktury

- maszyny rolnicze

- inne przedmioty i przedmioty, dla których ważne są solidne cechy dekoracyjne i długa żywotność.

Przyzwoite parametry fizykochemiczne, doskonałe walory estetyczne w połączeniu z solidną zdolnością krycia i łatwością aplikacji sprawiają, że te preparaty są jednymi z najlepszych.

Po wyschnięciu szkliwo gleby zamienia się w powłokę, która jest mocna i odporna na negatywne skutki procesów atmosferycznych. Zachowuje połysk przez bardzo długi czas, nie ulega uderzeniom i różnym deformacjom.

Nawet przy krótkim kontakcie z wodą lub olejami przemysłowymi emalia antykorozyjna w pełni uzasadnia swoją nazwę - ciecz nie będzie mogła dostać się do metalu.

Na rynku istnieje wiele rodzajów takich emalii, które różnią się kolorem.

Przygotowanie do pracy

Łatwość aplikacji nie oznacza, że można całkowicie zignorować fazę przygotowawczą. Na powierzchni metalu nie powinno być żadnych plam, rozpuszczalnych w wodzie osadów, śladów tłuszczu i oleju. Aby pozbyć się tych zanieczyszczeń, użyj rozpuszczalników aromatycznych (rozpuszczalnik, aceton itp.), Które są nasączone szmatami. Ważne jest sprawdzenie podłoża, aby było czyste i suche. Czyszczenie można przeprowadzić ręcznie, za pomocą narzędzia mechanicznego, za pomocą piaskowania lub piaskowania.

Oryginalna powłoka jest często dość mocna. i nie ma wad korozyjnych (przy zniszczeniu nie więcej niż 20% powierzchni). Następnie musisz przetworzyć tylko zdeformowane obszary. W przeciwnym razie konieczne jest wyczyszczenie podłoża i całkowite przygotowanie metalowego przedmiotu.

Antykorozyjna emalia runtowa musi być dobrze wymieszana, aw niektórych przypadkach roztwór musi zostać rozcieńczony do wymaganej lepkości.

Jego znaczenie jest następujące:

- podczas malowania pędzlami i wałkami (60 sekund za pomocą wiskozymetru),

- z rozpylaniem aerozolu - od 25 do 30 sekund,

- podczas natryskiwania w próżni - od 40 do 60 sekund.

Ważne: rozcieńczoną emalię należy ponownie wymieszać i przefiltrować przez stalowe sito lub siatkę.

Jak malować

Emalie glebowe nakłada się w jednej lub dwóch warstwach, gdy temperatura w pomieszczeniu jest nie mniejsza niż +5 i nie wyższa niż + 35 stopni, a wilgotność powietrza nie osiąga 80%. Każda warstwa ma grubość 30–40 mikronów. Po ułożeniu dwóch warstw powłokę należy nakładać co 15 minut. Jednocześnie każda warstwa zużywa od 0,1 kg na 1 m2 M. Oznacza to, że teoretycznie zwykłe pojemniki o pojemności 25 kg powinny wystarczyć na 250 m2.

Grupa wagonów obejmuje akrylowy podkład-emalia typu AK-100pomoc w elektrochemicznej ochronie metali. Dzięki temu powierzchnia jest niezawodnie chroniona przed skutkami destrukcyjnych procesów atmosferycznych, przed kontaktem ze słodką i słoną wodą. Ten rodzaj emalii podkładowej zawiera srebro cynkowe. Jeśli lakier jest zdeformowany, pojawia się galwaniczna kombinacja metali, która może zmniejszyć szybkość korozji 10-40 razy (w porównaniu z szybkością korozji czystej stali).

Dwie warstwy prawie zawsze wystarczają, aby chronić podłoże przez półtorej dekady, a pod folią nie rozwija się korozja.

Zaletą AK-100 jest również brak zapotrzebowania na sprzęt pomocniczy, a także oszczędność kosztów pracy. Do góry można zastosować dowolny rodzaj szkliwa.

Aby zapoznać się ze środkiem zaradczym Spetsnaz, zobacz poniższy film.

Podstawowa kompozycja

Oczywiście głównym składnikiem tej kompozycji jest akryl. Oprócz tego, kompozycja takich emalii zawiera kolorowy pigment, rozpuszczalnik (wodę), a także dodatki do większego przechowywania emulsji, takie jak środki antyseptyczne, różne zapachy hydrofobowe i przeciwpożarowe.

Skład może się różnić w zależności od materiału, z którym będzie stosowany. Na przykład w emulsjach przeznaczonych do drewna dodaje się dodatki przeciwgrzybicze, a w lakierach do metalu - hydrofobowych. Ostatnią kompozycją jest antykorozyjna emalia podkładowa.

Jak złożyć wniosek

Faza przygotowawcza jest bardzo ważna. Przed nałożeniem, jak już pisaliśmy, konieczne jest oczyszczenie powierzchni wszystkich plam, innych powłok i odtłuszczenie jej za pomocą specjalnych związków. Aceton jest najczęściej stosowanyale w sklepach można znaleźć inne środki odtłuszczające.

Aplikacja szkliwa powinna odbywać się w pomieszczeniu, w którym temperatura nie będzie niższa niż +5 i nie wyższa niż +35 stopni. Nie powinno być zbyt wilgotne (nie więcej niż 80% wilgotności).

Są chwile, kiedy cały proces odbywa się na zewnątrz, ale najlepiej zrobić to w pomieszczeniu, aby uniknąć przyklejania się resztek do powierzchni.

Emulsję można nakładać na kilka sposobów: pędzlem, wałkiem, natryskiem lub odkurzaczem. Ale bez względu na wybraną metodę aplikacji zużycie emulsji o wadze 25 kg wyniesie 250 metrów kwadratowych.

Dwuwarstwowa powłoka z emaliowanym podkładem zapewni ochronę powierzchni przez okres prawie 20 lat.

Recenzje

Akrylowe podkłady-emalie z grupy „uniwersalnej”, które zapewniają ochronę elektrochemiczną metali, są popularne wśród konsumentów. Należą do nich cynk i srebro, które spowalniają proces korozji prawie dwukrotnie przy stałym kontakcie metalu z solą i świeżą wodą.

Kolejnym popularnym produktem na rynku krajowym jest szybkoschnąca farba do metalu „Tex Universal”. Jest kupowany w celu obróbki żelaznych rusztów, ogrodzeń, pomalowania garażu. Konsumenci zauważają, że powierzchnia jest odporna na różnego rodzaju oleje i nie jest pokryta rdzą.

Zdarza się, że konsumenci wolą tylko lakier poliuretanowy od wszystkich powłok malarskich, które mają te same właściwości i cechy. W przeciwieństwie do emalii podkładowej stosuje się ją do prac wewnętrznych, takich jak powlekanie powierzchni podłogi.

Zastosowanie emalii podkładowej zapewni przyjemny estetyczny wygląd i ochroni powierzchnię przez wiele lat. I to pomimo prostoty aplikacji i niskiego kosztu zużycia materiału.

Z poniższego wideo dowiesz się, która jest lepsza emalia akrylowa lub alkidowa?